电话:15269099999

邮箱:865400983@qq.com

地址:安徽省淮北市高新区龙湖工业园龙兴路9号1幢101

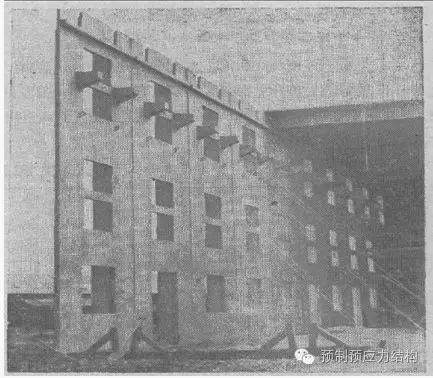

建筑结构改革如果只着眼于单体构件,追求单项指标,总是摆脱不了常用体系的束缚,有的越改越烦琐,使施工难度大,耗用木材多,有的构件受力不合理,施工中构件损耗也大,厂房的整体刚度削弱,综合指标不好。要使建筑结构根本改观,必须突破旧框框,从结构整体上加以改革,创造新型的结构体系。对双T板体系工业厂房的情况曾在《冶金建筑》1978年第二期上作过简单介绍,继机加工车间建成之后又兴建了汽修车间及一幢食堂,再将设计试验和工程试点中的几点体会介绍如下。

双T板体系建筑有其自身的特点,在本试点工程中,对建筑造型、平面布置、门窗处理、细部构造等方面进行了一些探讨和尝试。

1、定位轴线 在机加工车间设计中,其横向轴线按板宽2.4米设置,汽修车间因采用1.5米宽的屋面板,以其肋中心线作为定位轴线,这样处理便于基础放线和构件定位安装。纵向定位轴线采取与墙板内表面相重合,使15米净距恰好是3米宽山墙板的倍数。同时,亦满足了汽修车间吊车跨距14.5米的要求。但是对用双T板体系的新型厂房,若跨度较大,且是多跨,又有较大吨位的桥式吊车或梁式吊车时,构件与定位轴线间的关系应如何处理,尚有待进一步研究。

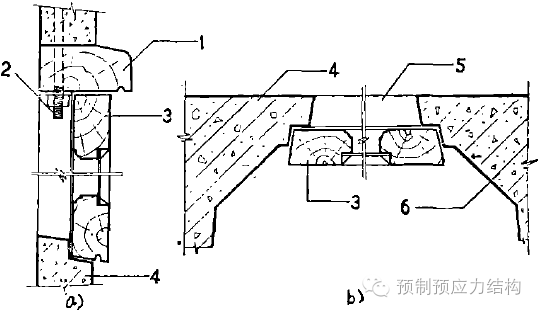

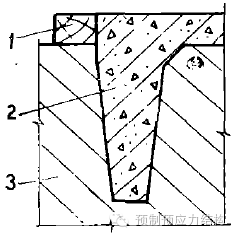

2、吊车设置 机加工车间跨度15米,建筑面积1000平方米,屋面板两端肋底标高7.2米和7.8米,整个车间由66块墙板和26块屋面板组成。汽修车间由15米主跨和、7.5米付跨组成,建筑面积1500平方米。主跨内设3吨梁式吊车,吊车轨道直接架设在双T墙板板面伸出的牛腿上(图1),轨顶标高7.2米,主、付跨屋面板肋底标高分别为8.3米和5.0米。

预应力结构件(图1)

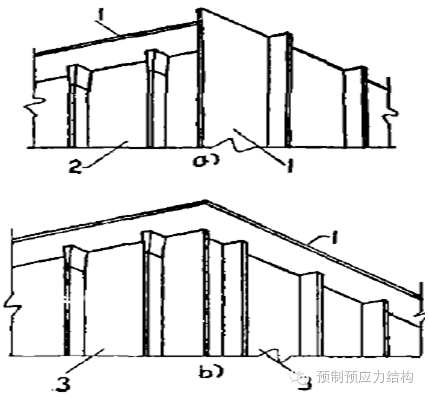

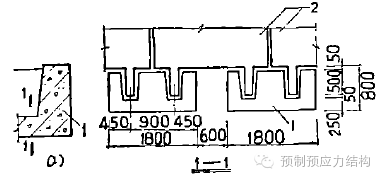

3、檐口处理 在檐口处理上分无组织排水和有组织排水两种(图2、图3)。值得提出的是图2b的形式,这种方案无需另外制作、安装天沟构件,大大简化施工。

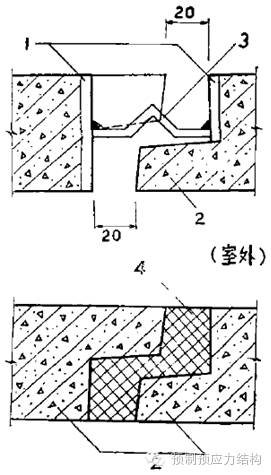

机加工车间窗洞开设在每块墙板的肋间,预制墙板时在肋间预留无框窗洞,洞口上缘预埋螺栓用于固定上冒头,窗扇铰接在上冒头,做成上悬窗(图4)。这种形式的窗洞可省木料,采光系数为27%。汽修车间是切去翼缘开长条形窗,采光面积大,立面观感较好,且解决了两肋间开窗时因板面薄而不易固定木窗的问题。

1-层面板;

2-纵墙板;

3-墙板

4、屋面防水、保温 屋面防水采用5毫米厚的乳化沥青抹面,为解决保温隔热问题,在汽修车间低跨采用加气混凝土〔附注一〕夹心墙板。

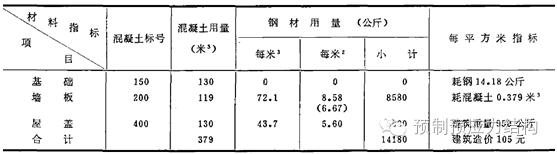

机加工车间技术经济指标 表1 【附注一】

5. 技术经济指标 以机加工车间为列,其技术经济指标见表1。

图3 有组织排水檐口形式

1-层面板;2-天沟;3-纵墙板

图4 窗与墙板连接

1-上冒头;2-连接螺栓

3-窗扇;4-墙板

5-预留窗洞;6-墙板肋部

二、结构设计

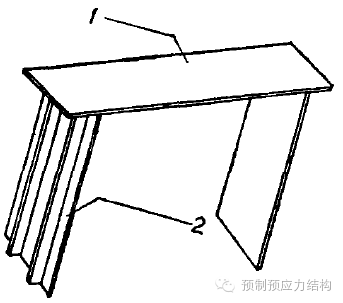

进行排架分析时,车间的横向由两块竖立的墙板和一块(双T)或二块(单T)屋面板组成一个单元(图5),按平面铰接排架计算。在车间的纵向,根据双T板间连接的方式,可视为一整体工作的剪力墙或一群独立工作的墙体来抵抗纵向水平力。按上述原则分析结果,纵横向组合力并不控制墙板的设计,墙板是按起模、运输、吊装要求设计的。

图5 横向排架单元

1-双T层面板;2-双T墙板

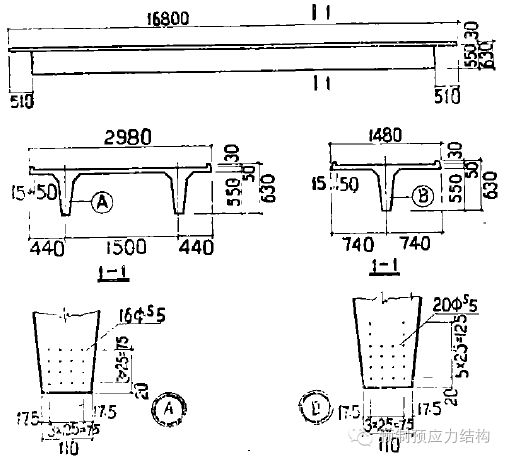

1. 屋面板 屋面板的板宽主要考虑吊车起重能力,为避免起模、吊装时因受力不均而产生纵向裂缝,宜采用对称截面。肋高主要根据屋面板跨中断面的抗裂度和强度要求、所选用的钢筋型号、布筋方式和张拉工艺来选择。肋坡度的选取主要考虑使构件能顺利脱模,本工程取1/10。

屋面板计算跨度15.3米,活荷载50公斤/平方米,预留隔热层荷载45公斤/平方米,用400号混凝土制作。以直径5毫米的光面碳素钢丝作预应力筋,机加工屋面板每肋配置16根,汽修单T屋面板每肋配置20根(图6)。张拉控制应力。ÓK=0.7=11200公斤/平方厘米,肋内配置∮6间距为300毫米的型单肢箍筋,肋端用 型双肢箍筋加密到100毫米,每肋端下部配置2Ø12纵向构造筋,板面采用间距200X200毫米的功Øb4钢丝网片。当跨度更大、肋更高、预应力也更大时,可采用部分预应力筋在肋端涂油或包果塑料管等措施,使预应力筋在肋端较少锚固,以减小板端负弯距和跨中上拱值,并避免预应力在肋端过分集中而产生各样裂缝。

层面板设计简图

们对汽修车间屋面板进行了检验性试验。从试验结果看出,预应力双T板有很好的弹性,用光面碳素钢筋作预应力筋安全可靠,刚度、抗裂度、安全度符合设计要求,板与肋能很好地共同工作,与设计中板面全宽参加工作的假设相符。

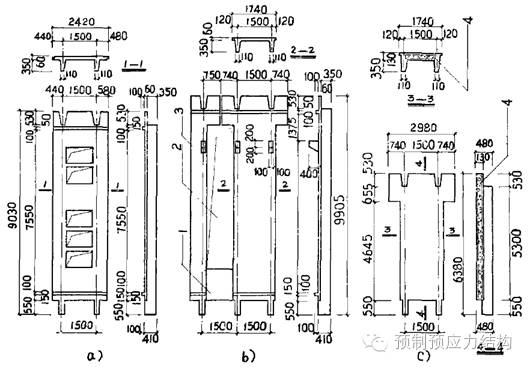

2、墙板 墙板设计成如图7的形式,在平面排架计算时,假设板面部分为悬挂于两肋的围护物,而作为偏心受压柱的双肋因与板面的整体作用,在垂直荷载作用下,肋在板平面方向的稳定性不须验算。

墙板的板宽应与屋面板互相适应。板厚根据窗的材料(钢或木)的尺寸要求、板与板接缝形式、有无保温隔热层以及施工阶段的刚度要求来选定。在有重吨位吊车厂房或设计中考虑抗震时,板厚还需保证埋设件的安设、节点的连接和传力要求。肋距要考虑采光和开窗形式的要求。肋高要满足作为排架柱时所需刚度,还应符合现行规范中长细比以及施工阶段抗裂度和强度要求。在设计胎模时,要从一个建筑群来综合考虑,选择适当的肋距,并要考虑到肋高有变化的可能性。从本试点工程来看,采用200号混凝土,肋高41厘米(连板面厚度),用于长10米的墙板,在施工阶段的抗裂能力(胎模吸附力为板重的0.4倍)已耗尽,墙板加长时,以板厚不变而增加肋高为宜。

墙板肋部作为柱,每肋配置4∮12纵向构造筋已能满足使用和施工阶段的强度要求。肋内采用∮6双肢箍筋,间距200毫米,板面用协Øb4间距200 X 200毫米单层网片配筋。

从图7中可以看到,上端板面伸出肋顶530毫米作为封檐板,省去了二次制作封檐板安装工序,整体性好。封檐板间预留凹槽,便于屋面板肋的安装定位。上部和下部板面设有100 X 100毫米混凝土小梁,配置4∮10钢筋,增加了板的横向刚度,对防止起模、运输、堆放、安装过程中出现纵向裂缝起到了很好的效果。墙板上端小梁还可作为安装屋面板时施工人员的通道,站立位置。此时,封檐板即为通道的安全扶手,整个厂房施工中废除了脚手架,省工省料。墙板下端肋部外伸550毫米,插人杯口500毫米,预留50毫米作为墙板与基础顶面施工公差,且在墙板安装调整时, 便于插入撬杠和施放垫块。

图7 墙板图

1-窗台板;2-窗洞位置;3-相邻墙板

4-70毫米厚气混凝土夹心

肋与板交接形式采用“八”字形(图8)。与圆弧形比较,具有胎模制作简便、构件外观棱角清晰、线条分明、美观大方的特点;减小了构件起模时的吸附力;更重要的是当改变构件截面形式时,如汽修车间墙板为“ㄇ”形,边模可用不带圆角的方形和三角形木条组成,边模、端模制作简便,并且使板与肋交接处不易产生裂缝。

图8 肋与板交接形式

1-边模;2-墙板;3-胎模

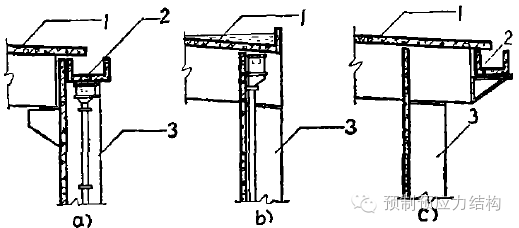

3、基础 在无吊车或吊车吨位小的厂房中,双T墙板的基础在正常使用情况下设米,计宽度较小,必须核算墙板安装后屋面板安装前在风荷载作用下的倾覆安全度,必要时给墙板加临时支撑或揽风绳,而尽量不增加基础宽度。

应该指出,设计为素混凝土长条槽形基础是不合理的。如图9a所示,打紧楔子的力加上墙板受风荷载后对基础上边缘的压力P可能使1-1断面拉裂。可见不能忽视该断面的核算,要保证该断面有足够的抗裂度,就必须增大1-1断面的高度,从而大大增加了混凝土量。

本工程采用独立式杯口基础,一块墙板的两肋分别插人相邻基础的一个杯口(图9b),与长条槽式基础比较,除避免了上面所述的受力缺陷外,还有如下优点:(1)杯口吊模做成工具式,减少了模板并可缩短生产周期。同时也可节省部分混凝土;(2)雨季施工时,可分批开挖基坑和浇灌基础,且便于防雨物覆盖,进水也不致于殃及邻坑。

图9 基础、基础与墙板连接

1-基础;2-墙板

、伸缩缝 武汉地区温差变化大,而双T板厂房在国内又无前例可鉴,并且武汉地区不作地震设防,我们以放松约束为原则,避免因温差而产生结构中过大的变形或内力,因此在机加工车间设置了三道伸缩缝。伸缩缝处所采用的连接件考虑能传一部分剪力,而在板横向由于温差引起受拉、压时能产生一定的变形。墙板伸缩缝构造见图10。考虑到屋面板在施工阶段有集中荷载作用时,使伸缩处相邻板有相对垂直位移,采用了能阻止其相对垂直位移的销连接(图11)。在伸缩缝处,采用聚氯乙烯胶泥嵌缝。

图10 墙板伸缩缝节点

1-埋设件;2-墙板

3-连接件;4-聚氯乙烯胶泥